プラズマエッチング装置

半導体の製造工程で微細加工に用いられるプラズマエッチング装置(以下、プラズマエッチャー)について述べます。エッチングのエンジニアを経験した人であれば、エッチング装置一つについても1ページでは語りつくせないほどの知識をお持ちかと思います。以下の内容を専門の方が読むと雑に見えるか、または物理的な解釈に異なる意見を持たれるかもしれません。

プラズマエッチングの反応機構等については多くの教科書や論文等に書かれていますが、現実に使われているエッチング装置の動作の解説は少ないと思います。半導体工場でプラズマエッチングの現場技術者をしていた経験から僭越ではありますが、プラズマエッチャーの具体的な動作を解説することで、経験の少ない方にもざっくりとした理解をして頂く助けになるかと思い、書いてみました。

プラズマエッチャーは反応に用いるガス(例えば、塩素、四弗化炭素、六弗化硫黄 など)をプラズマ化して、ガスを分解して反応性の高い状態の分子(ラジカル)やイオンを生成し、被加工材料と反応させることにより、ナノメートル(\(10^{-9}m\))からマイクロメートル(\(10^{-6}m\))の加工を高精度に行います。コンピュータを始め様々な電子機器に用いられるLSIを作るためには欠かせない技術です。因みに、用いるガスは反応生成物をエッチング除去するために反応生成物の沸点が低く、蒸気圧が高いものを選択する必要があります。このためガス種は限られてきますが、それらのガスは反応性が高いゆえに塩素のように毒性の強いものや、六弗化硫黄のように地球温暖化に影響を及ぼすものが多く、ポンプから排気されるガスをそのまま大気に放出できないものについては、無毒化するための除害装置と呼ばれる装置が必要となります。

プラズマを発生する機構は様々な種類があり、反応に用いるガスに対してエネルギーをどのように与えるかという観点で分類すると、代表的なものとして、平行平板型(コンデンサ型)、誘導型(コイル型)、マイクロ波放電型、さらに磁界を利用するものとして、磁界印加平行平板型、ECR型(電子サイクロトロン共鳴型)などがあります。

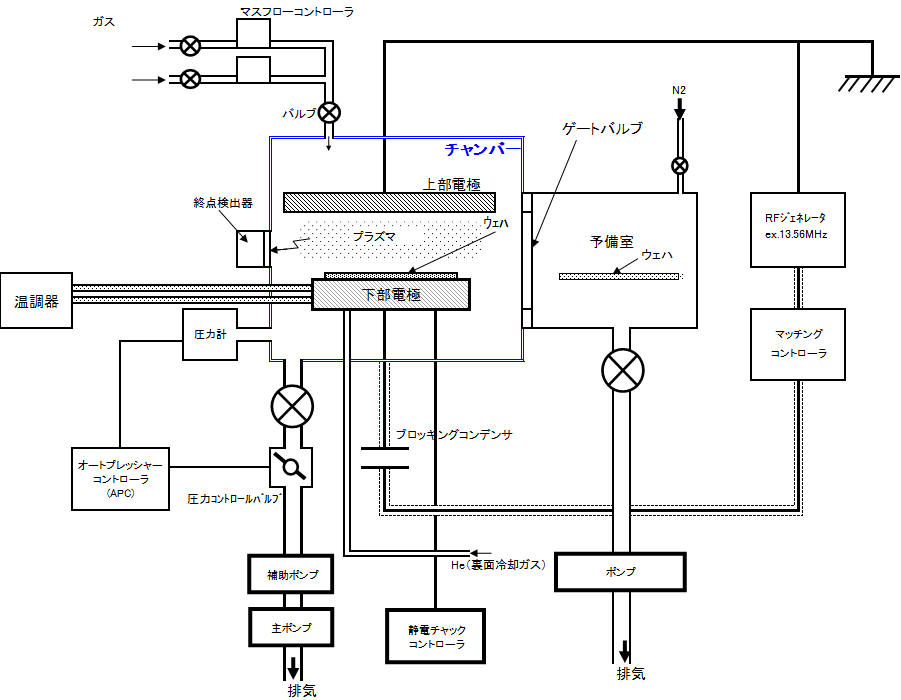

ここでは、古くから用いられている平行平板型のプラズマエッチング装置(図1)で説明します。このタイプは最先端の微細化加工に用いられることは少ないと思いますが、まだまだ現役で使われていることも多く、構造的にも分かり易いため取り上げることにしました。

まず真空容器(チャンバー)内を主ポンプと補助ポンプで真空状態にします。真空度でいうと、大体1Pa(パスカル 大気圧の約\(10^5\)乗分の1)以下ぐらいにします。主ポンプは、従来のオイルポンプを使用するとチャンバーをオイルで汚染する可能性があるため、現在はほとんどの場合オイルフリーポンプ(ドライポンプ)が用いられます。補助ポンプは、主ポンプと同様の構造ですが、より高真空を得るために使用し、より高真空を得るためにはターボ分子ポンプも用いられます。

次に加工するためのガスをマスフローコントローラを通してチャンバー内に導入します。ガスは被エッチング材料に応じて、通常は複数の異なったガスが用いられます。マスフローコントローラはガスの種類毎にガスの導入量を精密に計測して流量を高精度に制御します。

次にチャンバー内の圧力を定められた値にするため、オートプレッシャーコントローラ(APC)を用いて圧力計の測定値と目標値との差分を圧力コントロールバルブにフィードバックし、所望の圧力にします。圧力コントロールバルブはチャンバーからポンプの間に入れて排気量を制御します。通常は図のように邪魔板の角度をステッピングモーターで制御してガスの流れに対するコンダクタンスを変化させるような機構になっています。述べるのが後になってしまいましたが、被加工物(半導体の場合、シリコンウェハ)を下部電極の上に設置します。加工温度が重要なパラメータになるため、ウェハを一定の温度に保つために、温調器から温調された冷媒を下部電極に導入、冷却し温度制御します。また、下部電極に高い直流電圧を加え、静電力でウェハを強く吸着する静電チャックと呼ばれる機構が用いられます。吸着してもウェハと下部電極の間が真空だと熱が伝わりにくいため、ウェハと下部電極間に熱伝導率の高い不活性ガス(Heなど)を導入し圧力を調整することでウェハを効率的に冷却することができます。

ここで、高周波発振器(RFジェネレータ)で生成された電力を電極間に加えます。高周波は用途によって異なりますが、主に商用周波数として認められている13.56MHzなどが用いられます。高周波による電界により、電子が加速され分子と衝突し、分子が持つ電子のエネルギー準位が変化してラジカルになったり、電離してイオン化します。これらが被加工材料と反応し、反応生成物となり気体となって除去されて加工が進むわけです。この辺りの説明は後に述べます。

高周波を用いる理由は、電極間で電界の向きが高速で反転するために電子が加速する向きが入れ替わり、電子が電極にできるだけ入らずに、分子への衝突を増やして効率良くプラズマ化するためです。加工精度を上げるには、できるだけ圧力を下げる必要がありますが、圧力を下げると放電しにくくプラズマ化が難しくなります。先ほど述べた磁気を利用するタイプは、電子が磁力線の周りを円運動する性質を用いてさらに電極間に留まる確率を増やし、低圧力でもプラズマ化することができます。

説明が後になりましたが、RFジェネレータと電極の間にはマッチングコントローラを入れる必要があります。供給する高周波電力を最大にするためには、RFジェネレータから見て純抵抗に近くなるようにインピーダンス整合する必要があります。チャンバーを電気回路として捉えると、インピーダンスは、プラズマの状態に応じて時間的にも変動しますので、常時自動的にインピーダンス整合が必要となります。マッチングコントローラはコイルとコンデンサで構成されますが、通常はモーターにより可変コンデンサの容量を制御して高周波の反射波がゼロに近くなるようにしてインピーダンスを整合しています。

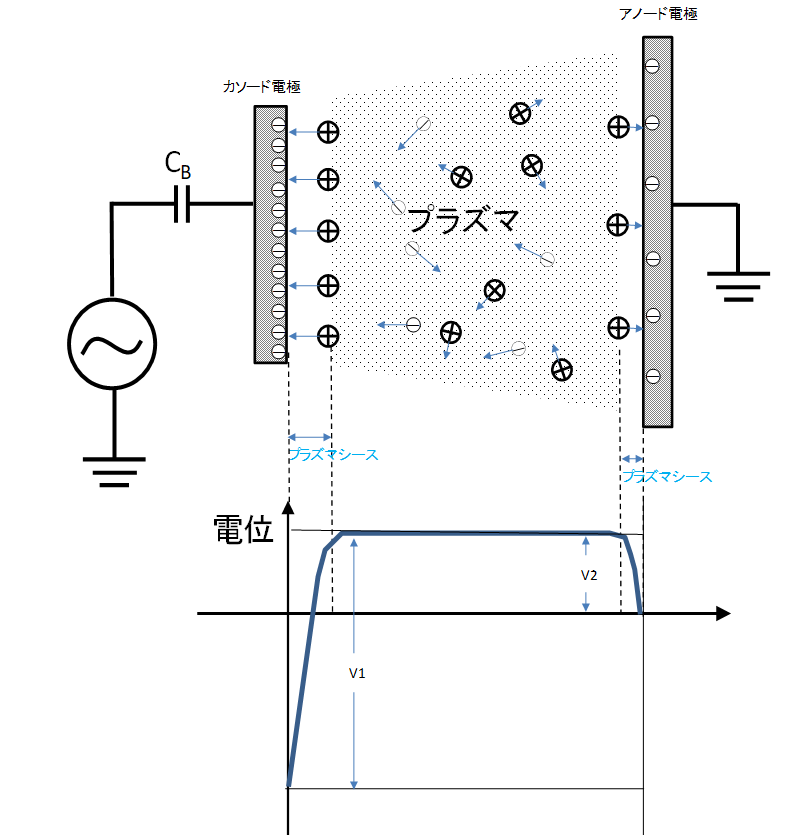

マッチングコントローラと電極の間(またはマッチングコントローラ内)には直流分をカットするためのブロッキングコンデンサを入れます。ドライエッチングで使用するプラズマはグロー放電と呼ばれる領域のプラズマですが、温度が比較的低いプラズマです。このようなプラズマは非平衡プラズマと呼ばれイオンに比べて電子の熱エネルギーが高い、すなわち電子温度のみが高い状態です。この状態で電極間に高周波電界を加えると電極への流入量がイオンに比べて電子の方が非常に多くなります。このような状態で、コンデンサにより直流分をカットすると、プラズマに対して自然に電極は直流的に負にバイアスされます。この電圧は数百Vから数千Vにもなることがあります。これを自己バイアスと呼びます。プラズマと被加工材料との反応にはこの自己バイアスが積極的に利用されプラズマエッチングにとって非常に重要な現象です。プラズマ中のイオンが自己バイアスによって被加工材料に対して垂直に入射することにより、高精度な加工ができることになります。図2は先ほどの図1を90度回転していますが、自己バイアスを示す図です。電位のグラフは直流電圧を示します。自己バイアスは左右の電極で異なりますが、この電圧の比\(\frac{V_{dc1}}{V_{dc2}}\)は、それぞれの電極面積の比の逆数の関数(4乗が提案されている)になると言われています。すなわち電極の面積が小さい方が自己バイアス電圧が大きくなります。

$$\hspace{30pt}\frac{V_{dc1}}{V_{dc2}}=\left(\frac{S_2}{S_1}\right)^4$$

電極の面積の小さい方に被加工材料つまりウェハを置き、自己バイアスを大きくして加速されたイオンの作用を大きくしたエッチングを一般的にRIE(リアクティブイオンエッチング)と呼んでいます。ウェハを置く方の電極を高周波電源への接続側とすると、対抗する電極は接地されますが、通常は処理室自体も接地されるため、ウェハを置く方の電極の面積比率が小さくなり自己バイアス電圧が非常に大きくなると考えられます。

最後に、終点検出について述べます。多くの場合、エッチングするウェハ上の膜(被加工材料)が無くなるまでエッチングを行うのですが、エッチングが中途半端で膜が残ったままでは不良となりますし、過剰にエッチングすると別の不具合を招くことになりますので、丁度のところで放電を止める必要があります。このためにプラズマの発光が用いられます。例えば被加工材料の元素に関する特定波長を光学フィルタでその波長の強度をモニタすると、被加工材料をエッチングしている間は高く、エッチングが終了すると低くなりますので、その変化を判定することによりエッチングが終了したことを検知し、被加工材料が残らないようある程度時間を延長して(オーバーエッチングといいます)エッチングを終了させることになります。エッチング面積が小さい場合や、他の反応に由来する波長の干渉がある場合、変化が小さい場合もあり、変化の割合だけでは検出ミスがあるような場合は一次微分や二次微分の変化を捉えたり、二波長の演算で終点検出を行うなどの工夫がされます。